Видеть. Действовать. Побеждать. Издание второе. Эффективность по-русски

000

ОтложитьЧитал

На многих предприятиях утеряны навыки планирования и управления производством

Об авторе

В 1998 году получил высшее техническое образование по специальности «Технология машиностроения». Профессиональный путь начал на авиационном предприятии с должности инженера-технолога. С 2000 года работает на руководящих должностях. Предприниматель и собственник бизнеса. Создатель авторских курсов по бережливому производству: «Школа мастеров», «Школа технолога», «Академия начальника цеха». Реализовал 27 годовых проектов по внедрению Lean-технологий. Неоднократно проходил стажировки в Японии по программе Total Toyota Production system, Кайдзен в производстве. Участник и ведущий конференций по повышению производительности. Участник полуфинала конкурса «Лидеры России 2020». С 2018 года реализует проекты государственной программы повышения производительности в регионах РФ. Провел более 10000 часов практических тренингов по бережливому производству для руководителей и сотрудников предприятий РФ и СНГ.

Введение

Если желаешь, чтобы мир изменился, – сам стань этим изменением. Махатма Ганди

Более десяти лет я провожу обучение по применению инструментов повышения производительности. Когда речь заходит о каком-либо инструменте, то участники всегда задают одни и те же вопросы:

– С чего начать?

– А где на наших предприятиях такое уже получилось?

– Известны многие иностранные авторы, а у нас какие книги есть?

– Как это применить к нашему бизнесу?

Чем больше я внедрял эти инструменты на предприятиях и набирал опыт, тем моя уверенность в методах производственной системы становилась сильнее. Пару лет назад возникла мысль, что пора поделиться знаниями. Стал интересоваться, что руководителям предприятий хотелось бы узнать о нашей деятельности. Самый популярный ответ был:

– Хочется больше практических примеров.

Я включил в книгу самые интересные и яркие события, которые происходили при налаживании взаимодействия и понимания в работе по повышению производительности.

Все имена моих героев вымышленные, и какие-либо совпадения являются случайными. По этическим соображениям и с целью соблюдения конфиденциальности в книге нет названий компаний. Несмотря на все предосторожности, описанные события и модели поведения реальны. Истории будут полезны руководителям любого уровня.

Акценты любого проекта по повышению производительности расставляются по важности так: сначала персонал, а потом – процессы. Движущей силой в проектах внедрения являются люди, поэтому наша задача – активизировать сотрудников. Создание плодотворной атмосферы и ежедневное участие руководства в этом процессе – главный ресурс на пути к победе.

В этой книге есть рецепты, а готовить или нет – выбор за вами. Не теряйте время, начинайте свое путешествие по страницам книги. И полученный опыт смело претворяйте в жизнь.

Глава 1. Почтовый ящик

Благо людей в жизни. А жизнь в работе. Л.Н. Толстой

Детально, в мельчайших подробностях, помню эпизод из моей жизни, которому уже больше 35 лет. Я тогда учился в пятом классе.

А вы, читатель, не застали это время страны Советов?

СССР уже давно нет. Мы живем в новом государственном строе. А основные цели и задачи при этом сильно не поменялись. Учиться. Работать. Зарабатывать.

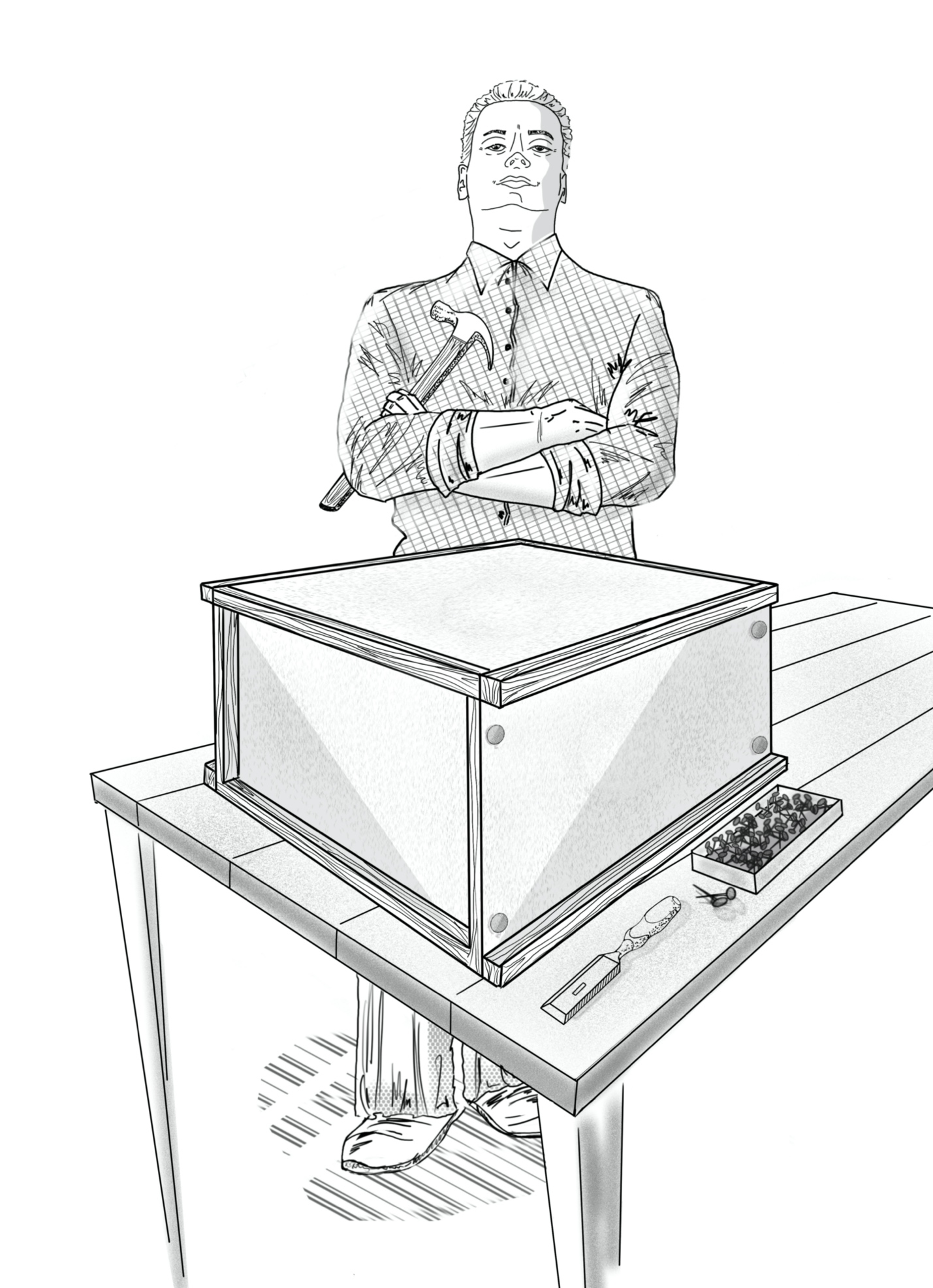

Кто был школьником в советское время, тот помнит уроки труда. В нашей школе мальчики учились работать напильником, пользоваться штангенциркулем, и даже делать деревянные табуреты. Но 80 % всех уроков мы колотили почтовые ящики.

Наш трудовик, Петр Ильич, был мужиком мастеровитым. По утрам от него перегаром не пахло. В мастерской был идеальный порядок. Да и сам он всегда был гладко выбрит и опрятно одет. С культурой труда было все хорошо.

Первые пару уроков учитель растолковывал нам по операциям все этапы сборки изделия. Показывал инструменты и материалы, нужные для работы: деревянные рейки, ДВП, молоток, гвозди, ножовку по дереву, кусачки, карандаш, рулетку.

Потом, он сам сколотил один ящик в нужной последовательности. После этого мы должны были сами сделать первый почтовый ящик. ДВП уже была нарезана по размеру, а рейки мы пилили сами. Петр Ильич ходил и поправлял каждого, кто ошибался или неправильно держал инструмент. Хвалил за самые маленькие успехи.

Через несколько уроков нам был установлен первый план. Норма выработки за 45 минут составляла 5 ящиков на одного ученика. Если время разделить на штуки, то мы получим ритмичность производства. Каждые 9 минут должно выходить готовое изделие. Всего за верстаками работали десять учеников. Получаем общую выработку – 50 штук за урок.

Чтобы нас заинтересовать, Петр Ильич из урока в урок придумывал разные призы за рост производительности труда. Например, «передовикам» разрешалось работать на станках, вытачивать деревянные ручки для напильников и стамесок. Или не носить готовые ящики в место хранения, в подвал. Лучших освобождал от дежурства по классу. Они убирали только свое рабочее место. А чтобы не зазнавались, и на голове не «вырастала корона», ставил их помогать отстающим.

Вспоминаю атмосферу, как было весело и интересно.

Ничего вам не напоминают наши уроки труда?

Это ведь те же приемы наставничества и доведения новичка до самостоятельной работы из взрослой производственной жизни. Только в школе нас не могли уволить или лишить премии.

Петр Ильич должен был нас научить работать руками и головой. Да так, чтобы мы делали продукцию качественно. Когда кто-то из нас делал ящик плохо, он подходил и спокойным голосом говорил:

– А теперь представь, что ты или твоя мама решили отправить посылку в другой город. А из-за того, что ящик с трещинами и сколами, в дороге он развалился. Посылка не доехала. Или ты открываешь ящик, а там все грязное. В дороге крышка отошла, и все вывалилось. Добрые люди собрали и в таком виде привезли посылку тебе. Приятно будет?

Петр Ильич по-отцовски объяснял нам, как важно делать свою работу качественно, почему получился тот или иной дефект, и показывал, как нужно делать правильно. Весь свой брак мы исправляли сами.

Скорость была следующей задачей. На доске писали, кто сколько сделал. Прообраз современных производственных досок. Рекорд у нас был 9 ящиков за урок. Наш наставник контролировал всё как-то незаметно. Он опытным глазом видел, кому нужна помощь, а кто самостоятельно включает смекалку и работает быстрее. Например, догадался сделать метку на столе карандашом по длине рейки или по местам, куда нужно вбивать гвозди, придумал упор для удобства сборки и т. п. У одного получилось, а следом другие перенимают лучшую практику. Индивидуальный опыт становиться достоянием коллектива.

Жаль, конечно, что мы не смогли собирать ящики поточным методом. Поток – это когда каждый делает не весь ящик, а какую-то одну операцию. Например, двое пилят рейки, четыре человека собирают стенки, еще двое – каркас, а последний – закрывает ящик крышками. По правилам бережливого производства мы могли бы сократить общее время изготовления за счет параллельного выполнения операций. Увы! В то время инструменты организации процессов нам не преподавали.

Видеть

Мы задорно работали и не осознавали до конца, что нас учили видеть весь процесс. Понимать ценность и значимость своего труда. Стремиться сделать столько, сколько нужно и даже больше за счет отработки навыков и применения смекалки.

Мы убирали за собой рабочее место. Клали инструменты на свои места. Выносили мусор. Относили готовые ящики на склад. После каждого урока класс был таким же чистым, как перед началом занятия. Со школьной скамьи нам методично прививали культуру производства и учили ценить труд.

Действовать

Добиваться отличных результатов легче, когда ты ощущаешь поддержку наставника или руководителя. В атмосфере делового сотрудничества новичку гораздо проще и быстрее влиться в коллектив. Понятные требования и стандартные процедуры четко определяют границы ответственности и способствуют эффективному выполнению своей работы.

Побеждать

Ощущение победы приходит в тот момент, когда ты сам смог сделать то, что еще вчера считал для себя невозможным. Петр Ильич, как бы играючи, создавал условия, чтобы мы сами улучшали свои достижения. Он замечал каждую маленькую нашу победу, добрым словом поддерживал и направлял. Дух достижения и причастности к важному делу, который мы ощущали на каждом уроке труда, притягивал нас в мастерские.

Уверенность в том, что ты можешь забить гвоздь одним ударом молотка, сильно окрыляет мальчишку-пятиклассника!

В те годы не осознавал, а только сейчас понимаю, что на этих уроках труда я впервые знакомился с производством, методами и приемами работы, с показателями ритмичности и производительности.

Ритм, или в современной практике время такта производства, почтовых ящиков для одного ученика 5-го «В» класса был такой: один ящик за 9 минут. Моя личная производительность – 8 штук за урок. И я этим достижением гордился!

Глава 2. Лопатка авиационного двигателя

Вдохновение – это такая гостья, которая не любит посещать ленивых. П.И. Чайковский

Время течет, все меняется. А ценности, традиции остаются. Заложенный в детстве фундамент оказывает большое влияние на наши действия в будущем. О чем это я, спросите вы? О подходе к делу и пытливом уме русского человека. Об уважении к труду и профессии.

В восьмом классе нас направили на практику на авиационный завод, тогда еще имени Свердлова. Мы с другом были распределены в лопаточный цех. Нас поставили на фрезерные станки. Я должен был фрезеровать плоскость основания лопатки, а Ромке досталось фрезерование лопасти лопатки прямо после моей операции.

Как нас, новичков, принимали на завод? Вводный инструктаж по технике безопасности на проходной. Потом пришли мастера и разобрали пополнение по цехам. В механический мы попали вдвоем с другом. По дороге мастер провел маленький ликбез о предприятии и о том, чем нам предстоит заниматься. Через 15 минут мы уже стояли в зоне фрезерных станков на втором этаже цеха. Наши станки и кабинет мастеров разделял основной проход. Мастер усадил нас на диван в кабинете и провел первичный инструктаж. Расписывались или нет, я уже не помню, но скорее всего да. Было много всяких журналов.

Над диваном на доске информации висела таблица с расценками. Расценка на мою операцию составляла 0,678 копейки, а на операцию друга 0,819 копейки. По сегодняшним меркам – смешные цифры, но в те времена это было так.

Мой станок стоял ближе к окнам цеха, а станок друга – у самого прохода. Между нашими рабочими местами было 5–6 метров.

Мастер сначала рассказал и показал мне, что нужно делать. Сергей Павлович начал с азов:

– Включаешь станок, берешь из ящика две лопатки, ставишь их в пневматические тиски, поворачиваешь рычаг, чтобы лопатки зажало, – говорил он медленно. – Когда убедишься, что лопатки зажаты – включаешь подачу, и фреза сама проходит по установленной траектории и обрабатывает поверхность лопаток.

Было интересно наблюдать, как один металл режет другой.

Сергей Павлович продолжал:

– Смотри, когда фреза прошла, снова крутишь рычаг, поворачиваешь лопатки на 180 градусов и опять зажимаешь. Включаешь обратную подачу. Фреза идет обратно и обрабатывает торец с другой стороны. Две лопатки готовы. С этим понятно?

– Да. Все ясно, – ответил я.

– Отлично. Достаешь их, и каждую проверяешь в приспособлении щупом на просвет.

Он подвел меня к тумбочке рядом со станком, и вставил одну готовую лопатку в приспособление.

– Гляди сюда, – Сергей Павлович поднял «приспособу» с лопаткой напротив окна, – видишь просвет?

– Да, вижу.

Он перевернул щуп и снова поставил его на лопатку с приспособлением:

– Теперь тоже видишь?

– Вижу, – ответил я.

– Это говорит о том, что деталь в допуске. Ты сделал все правильно. Если все хорошо, то кладешь в ящик готовых лопаток, – и положил лопатку в ящик справа от станка.

– Если просвета не будет хотя бы в одном из положений щупа, зови меня. Понял?

– Понял.

– Тогда вперед. Работай. Будут вопросы – обращайся.

Сергей Павлович повернулся к Роме:

– Теперь с тобой. Пойдем…

Я остался работать. Так начался мой первый день на заводе.

Минут через десять мастер ушел, и мы до обеда больше его не видели. Рабочих на нашем этаже было немного: пара мужиков и человек десять женщин.

Еще приходили контролеры с летучим контролем. Просили рассказать и показать, как мы проверяем детали.

За первый рабочий день мы с Романом обменялись станками, и теперь оба знали, как на них работать. Машинное время одного прохода фрезы у наших операций было практически одинаковым. Разница была в секунду.

На второй неделе мне пришлось впервые познакомиться с многостаночным обслуживанием. Мой друг заболел, и я остался один на два станка. Первый день сначала работал на одном, потом на втором. Было скучно стоять и смотреть на фрезу. Я решил совместить процессы обработки со смещением. Начинал со своей операции. Пока мой станок выполнял операцию, я устанавливал лопатку на втором. Потом шел обратно, и цикл повторялся. В конце смены я еле передвигал ноги.

Каждую десятую лопатку проверял на контрольных приспособлениях. Женщины-контролеры приходили раз в день. Пока проводили контроль, работа простаивала.

Перед уходом домой я рассказал мастеру о своих соображениях. Он поддержал мою идею и разрешил работать на двух станках. Теперь можно было действовать. Следующий день ушел на отработку ритма и приемов. Еще один – на закрепление. Дальше оставалось только поддерживать ритм, следить за оборудованием и качеством. Пусть маленькая, но победа была одержана. В дополнение к внутреннему удовлетворению от успеха, мне заплатили за практику 45 рублей. Для меня это были немалые деньги.

А если станки поставить ближе, напротив друг друга, то хождение сократится с 10–12 метров до одного-двух шагов. При такой работе, еще останется время на контрольную операцию. Возможно, в будущем участок так и сделает.

Практика не обошлась без казусов. Однажды я устроил на своем станке фейерверк. Лопатки отлиты из сплава, который содержит магний. Когда фреза тупится, температура при резании увеличивается, и может произойти возгорание стружки. Так и получилось. Откровенно говоря, я был в шоке и замер от очень яркой вспышки. Лоток на станке, куда собиралась стружка, выглядел как извержение вулкана. Оно продлилось всего пару секунд, а потом только облако дыма растворилось под потолком цеха. Женщина с соседнего участка поспешила ко мне на помощь. Она быстро подошла и с улыбкой сказала:

– О, поздравляю, фреза затупилась. Скажи мастеру, чтобы заменили. А пока иди на обед. Уже все, что могло, сгорело, и больше нечего опасаться. Теперь будешь знать, что надо чаще стружку убирать и за фрезой смотреть.

Сразу после обеда я сообщил Сергею Павловичу о происшествии. Он улыбнулся:

– Бывает. Марганец свое дело сделал. Становись пока на второй станок. Сейчас заменю фрезу.

Я прикинул, сколько лопаток можно безопасно обработать и когда необходимо предупредить мастера, чтобы не было простоя.

Через 15 минут фрезу поменяли, и работа продолжилась на двух станках.

Я на личном опыте прочувствовал, что такое многостаночное обслуживание, и как оно влияет на скорость протекания процесса. А еще, как от этого зависит заработок. Узнал, что такое стойкость инструмента и какие риски могут быть, если использовать некачественный инструмент. В роли рабочего четко увидел для себя возможность увеличения заработка. При работе на двух станках одновременно я заработаю в два раза больше за одно и тоже время. Чем не способ поднять свою личную производительность?! Себе пользу принес и заводу.

Видеть

Ценный навык руководителя – умение увидеть стремление сотрудника к улучшению своей работы и своевременно поддержать, помочь. Сергей Павлович поддержал мои начинания, и выиграли все: рабочий, мастер, завод.

Действовать

В моем примере наставнику и делать-то ничего не пришлось. Только оценить предложение и поддержать. Все остальное я сделал сам. Всегда приятнее реализовывать свою идею, чем выполнять указание. Задача руководства создавать условия для того, чтобы идей и решений было больше. Важно уделять время общению с рабочими и шаг за шагом выявлять и внедрять идеи.

Побеждать

Тогда на это не обратил никакого внимания, но каждый день Сергей Павлович и контролеры создавали условия, чтобы я становился лучше, учился и нарабатывал опыт. Этого было достаточно, чтобы я, как маленькая часть огромного механизма, выполнял свою работу качественно и в срок. Победа наставника в том, что его ученик достиг цели.

Глава 3. Попытка не пытка

Мир открывает двери перед тем, кто знает, куда идет. Р.У.Эмерсон

Практический опыт мы получаем в результате проб и ошибок. Часто не знаем, каким будет результат, но искренне верим в хороший итог. Уверенность дает нам силы провести ряд экспериментов и убедиться в правильности гипотезы или получить отрицательный результат. Обе ситуации делают нас сильнее в знании. При этом наша ценность увеличивается.

Здорово, когда в начале пути нас направляют более опытные наставники. Важно впитывать информацию как губка и не отказываться от возможностей познать что-то новое. Так было и в этот раз.

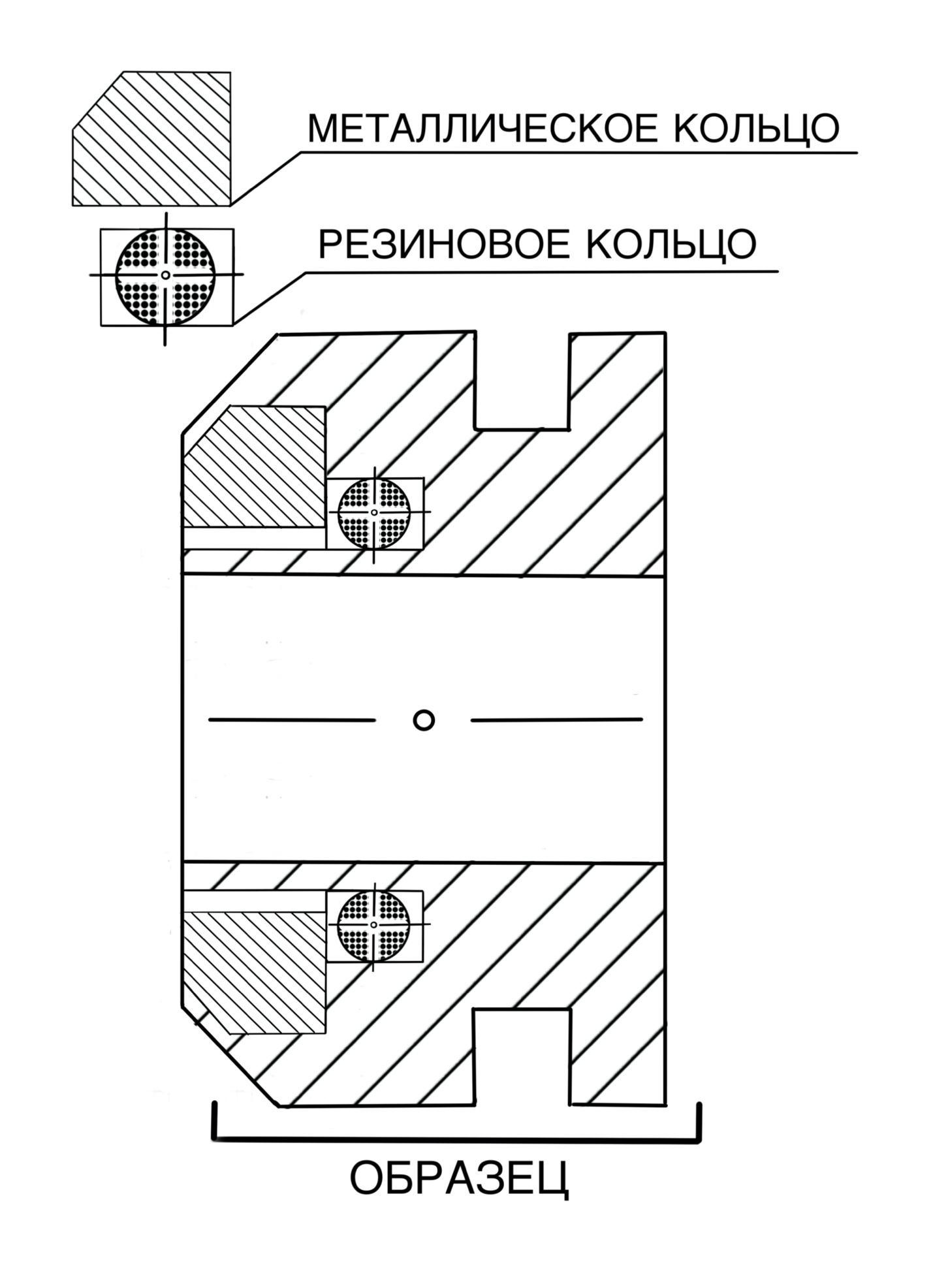

На мгновение представьте отдел главного технолога. Опытное конструкторское бюро авиационного двигателестроения. Предприятие занимается разработкой, ремонтом и серийным производством. При ремонте одного из узлов авиационной аппаратуры специалисты обратили внимание на то, что каждый месяц заводу приходится ремонтировать в насосе золотниковую пару – бронзовую втулку и металлический золотник. Во втулке необходимо заменить только резиновое кольцо, так как у резины короткий срок эксплуатации. Просто достать и поставить новое резиновое кольцо нельзя. Оно прижато металлической шайбой и завальцовано. Конструкция неразборная. Поэтому завод вынужден был делать новую втулку, новое металлическое кольцо, спаривать новую втулку по диаметру с золотником. И только потом завальцовывать новое кольцо и вновь собирать отремонтированный насос. При ремонте очередного насоса на сборке не оказалось готового узла. Позиция попала в дефицит, и этот вопрос вылез на совещание. Надавили на производство и, защищаясь, начальник цеха предложил идею:

– Давайте вырежем металлическое кольцо, достанем резиновое и снова развальцуем посадочный диаметр для установки нового резинового кольца. В этом случае втулка золотниковой пары останется старая. Новыми деталями будут только резиновое и металлическое кольца. Нам не нужно будет тратить на изготовление партии новых втулок почти месяц. Высвобождается время у станочников, будет экономия по материалу. Производственный цикл втулки – около 20 дней, а металлического и резинового кольца всего два. Мы сможем сократить время на ремонт.

– Интересная идея! – поддержал главный инженер.

– Но есть важный вопрос, – включился в обсуждение заместитель главного металлурга. – Чтобы изменить технологию ремонта, необходимо убедиться, что после этого на поверхности не будет трещин, а золотниковая пара будет работать надежно весь период ресурса насоса.

– Давайте проведем экспериментальные работы, – предложил начальник цеха.

– Решено. ОГТ подготовить задание на проведение экспериментальных работ. Убедиться в качестве и надежности идеи по изменению существующей ремонтной технологии золотниковой пары, – утвердительно сказал главный инженер. – А дефицит когда закроете? Насос ждет!

– Через два дня будет. Снимем с плана втулку и обеспечим ремонт, – ответил начальник цеха.

Изменением технологии можно добиться сокращения времени ремонта золотниковой пары минимум в три раза и снижения себестоимости ремонта на величину стоимости изготовления новой втулки.

После совещания главный технолог вызвал меня к себе. Я в это время был ведущим инженером-технологом. Мне поручили оформить и согласовать со всеми подразделениями задание на проведение экспериментальных работ. Его утвердили и включили в план на следующий месяц.

Цех изготовил партию частей от втулки под резиновое кольцо. Для чистоты эксперимента изготовили пять втулок-образцов и пять резиновых и металлических колец.

По основной технологии завальцевали кольцо – смоделировали состояние втулок, в котором они поступают на предприятие для ремонта. Через неделю образцы для проведения первого этапа эксперимента были готовы.

Сначала одну втулку отдали в отдел главного металлурга на пресс. Выдавили металлическое кольцо, чтобы определить усилие, с которым его держит кромка втулки в месте вальцовки. У остальных втулок вырезали на токарном станке металлическое кольцо и развальцевали кромку до необходимого диаметра. Потом все отдали на контроль трещин. Трещин не обнаружили.

Первая маленькая победа. Вырезать и развальцовывать можно!

На втором этапе в развальцованные втулки установили новые резиновые и металлические кольца и снова завальцевали кромку. Отправили на контроль наличия трещин по кромке. Результат – 100 % годных.

Последний тест – определение усилия после повторной вальцовки. Эффект удивил всех. Бронза увеличила свою прочность повторной вальцовкой минимум в два раза.

По результатам эксперимента была отработана и утверждена новая ремонтная технология. Эффект – сокращение времени производственного цикла ремонта золотниковой пары в три раза и уменьшение себестоимости на стоимость новой бронзовой втулки. От идеи до выпуска этой технологии прошло четыре месяца. Для полной оценки экономического эффекта необходимо посчитать по итогам отчетного периода, например, за год, затраты на экспериментальные работы и подготовку нового варианта технологического процесса и вычесть их из суммы экономии. Нам такую задачу не ставили. Все работы были проведены в плановом режиме за счет текущих затрат.

Видеть

Идеи по улучшению есть всегда. Сложность в том, чтобы дать им жизнь. Есть предложения, которые ясно и понятно как реализовать, а есть те, которые требуют проверки. Если эффект больше чем трудозатраты, необходимые на его реализацию, то есть смысл действовать незамедлительно.

Действовать

Стратегии по внедрению инструментов бережливого производства создают условия для вовлечения в процесс сотрудников. Чем больше компания внедряет идей, тем больше рождается новых предложений. Эти два важных процесса взаимосвязаны.

Побеждать

Каждая победа приносит удовлетворение, когда получается то, что задумывалось. А отрицательный результат увеличивает опыт и расширяет кругозор. Чем больше людей участвует в поиске решений, тем больше вероятность успешности эксперимента.